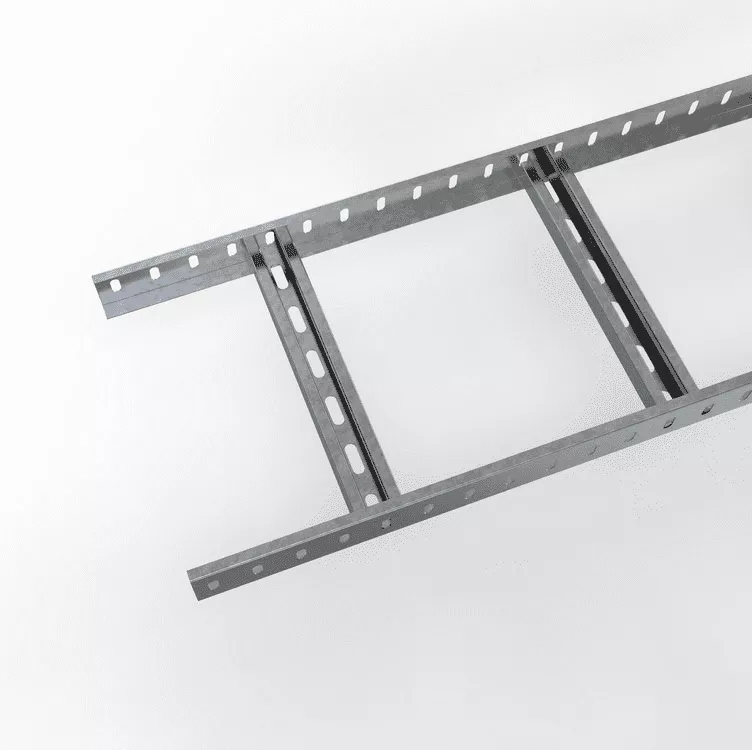

Kuidas kindlaks tehaKaabliredelSpetsifikatsioonid?

Sobivate spetsifikatsioonide valiminekaabliredelon elektrijuhtmestiku projektides kriitiline samm, mis mõjutab otseselt vooluringi ohutust, soojuse hajumist ja süsteemi skaleeritavust. Õige suuruse määramine nõuab mitmete mõõtmete, sealhulgas mehaanilise tugevuse, ruumikasutuse, töökeskkonna ja pikaajaliste hooldusvajaduste põhjalikku arvestamist.

1. Kandevõime hindamine

Kaabliredeli konstruktsioonitugevus peab olema piisav, et kanda kõigi kaablite (sh juhtmete ja isolatsiooni) kogu staatilist kaalu ja kõiki ajutisi pingestatud koormusi, mis võivad paigaldamise või hoolduse ajal tekkida (nt töötajate jalgliiklus või tööriistade kaal). Valik peaks põhinema tootja esitatud koormusreitingutel, eristades selliste materjalide nagu teras ja alumiiniumisulam kandevõimet, tagades, et redel jääb täiskoormuse all konstruktsiooniliselt stabiilseks.

2. Kaabli täitesuhte kontroll

Kaabliisolatsiooni kahjustuste või ülerahvastatusest tingitud halva soojuseralduse vältimiseks tuleb redelil kaablite poolt hõivatud ristlõikepinda rangelt kontrollida. Rahvusvahelised elektrieeskirjad (nt NEC, IEC standardid) sätestavad tavaliselt, et kaablite kogu ristlõikepindala ei tohiks ületada teatud protsenti (tavaliselt 40–50%) redeli sisemisest vabast pindalast. Kaablite läbimõõtude summa ja redeli efektiivse ristlõike suhte arvutamise teel saab määrata vajaliku laiuse ja külgrööpa kõrguse.

3. Kohanemine töökeskkonnaga

- Temperatuuri ja niiskuse mõjud: Kõrge temperatuuriga keskkonnas on vaja suuremat kaablite vahekaugust või sügavamaid redelisektsioone, et parandada soojuse hajumist; niisketes kohtades tuleks kasutada korrosioonikindlaid materjale, nagu kuumtsingitud teras, roostevaba teras või komposiitkatted.

- Tuleohutusnõuded: Tulekaitseks või avalikes kogunemiskohtades kasutatavate vooluringide jaoks on vaja leegiaeglustavaid või tulekindlaid kaabliredeleid, mille konstruktsioon peab vastama asjakohastele tuleohutussertifikaatidele.

- Elektromagnetiline häire: Kui toite- ja signaalikaablid jagavad sama redelit, tuleks elektromagnetilise ühilduvuse nõuete täitmiseks kasutada vaheseinu või mitmetasandilisi redeleid.

4. Struktuuriparameetrite optimeerimine

- Pulkade vahe: Väiksema läbimõõduga kaablite toetamiseks sobib väiksem pulkade vahe (alla 150 mm), samas kui laiem vahe (üle 300 mm) on parem raskemate ja suuremate kaablite jaoks. Spetsiifiline vahe peaks vastama kaabli minimaalsele painutusraadiusele.

- Redeli paigaldamine: Valige komponendid, näiteks horisontaalsed painded, vertikaalsed tõusud ja reduktorid, vastavalt paigaldusteele. Keerukate paigutuste jaoks saab kasutada kohandatud mittestandardseid liitmikke.

5. Lisasüsteemi konfiguratsioon

- Tugisüsteemid: Riputus- ja trapetstugede vahekaugus tuleks arvutada redeli läbipaindepiiride põhjal (tavaliselt ≤ 1/200 sildeulatuse pikkusest).

- Kaabli kinnitamine: Vibratsioonivastaste meetmete hulka peaksid kuuluma kaabliklambrid, kinnitusalused ja muud tarvikud kaabli nihkumise vältimiseks.

- Maandus: Tagage elektriühenduse järjepidevus kogu juhtme ulatuses, kasutades ühenduspunktides vaskühendusribasid või spetsiaalseid maandusklambreid.

6. Tulevase laienemise ettevalmistamine

Planeerimisetapis on soovitatav lisada 20–30% projekteerimisvaru, et arvestada tulevase vooluringi laiendamisega. Vooluringide puhul, millel on potentsiaalne mahutavuse suurenemine, saab eelnevalt paigaldada vastupidavaid redeleid või modulaarseid, laiendatavaid konstruktsioone.

Soovitatav spetsifikatsiooniprotsess

- Tuvastage kaablitüübid, välisläbimõõdud ja ühiku kaalud.

- Arvutage kogukoormus ja valige eelnevalt redeli materjal ja konstruktsioonitüüp.

- Ristlõike mõõtmete määramiseks kontrollige täitesuhet.

- Valige sobiv kaitsetase, mis põhineb keskkonnaomadustel.

- Projekteerige tugisüsteem ja erikomponendid.

- Kontrollige süsteemi ühilduvust ja hoolduse kättesaadavust.

Selle süstemaatilise spetsifikatsioonimeetodi abil saab täita praegused paigaldusnõuded, kohandudes samal ajal tulevaste tehnoloogiliste arengutega, saavutades optimaalsed elutsükli kulud. Tegelike projektide puhul on soovitatav kasutada koormuse simuleerimiseks professionaalset projekteerimistarkvara ja saada tarnijatelt tehniline kinnitus.

Postituse aeg: 29. okt 2025